„HTS CroCo“ kann große Mengen elektrischer Energie transportieren

Ob für die Anbindung von Windparks, für die Gleichstromversorgung auf Schiffen oder sogar für leichte und kompakte Hochstromleitungen in künftigen vollelektrischen Flugzeugen: Wissenschaftlerinnen und Wissenschaftler des Karlsruher Instituts für Technologie (KIT) haben ein vielseitiges Supraleiterkabel entwickelt, das auf einfache Weise industriell gefertigt werden kann.![]()

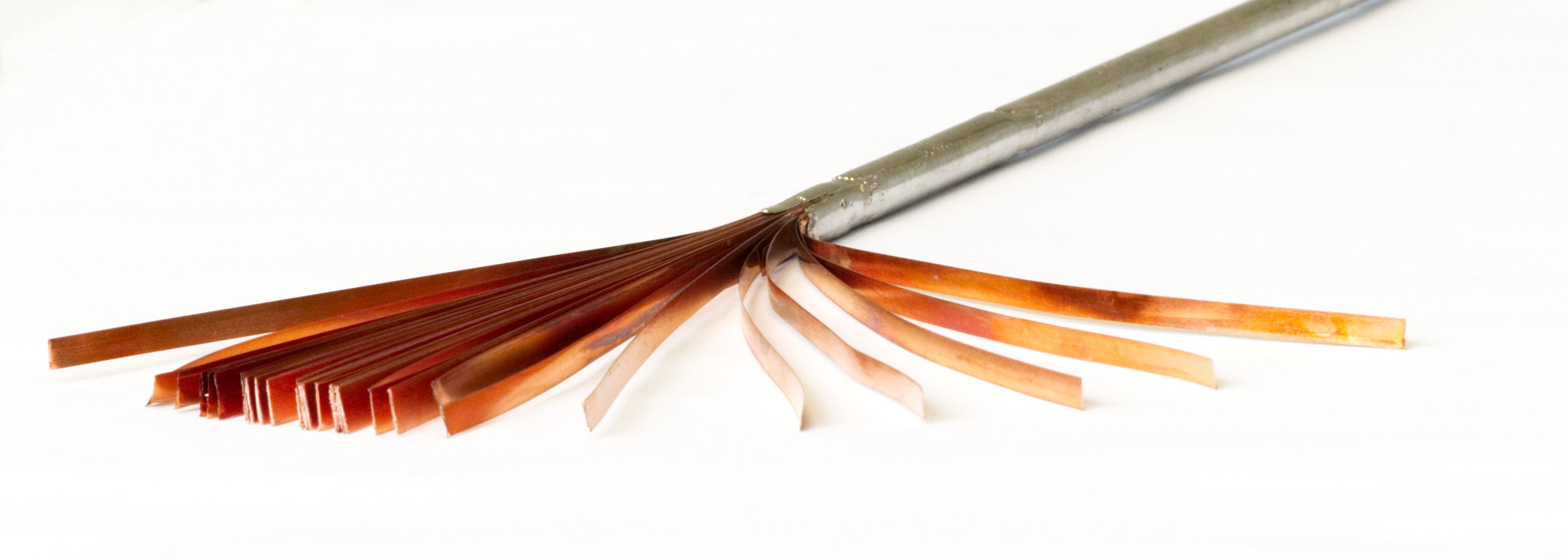

In einem neuartigen Verfahren werden am KIT dünne Bänder aus Rare-Earth Barium-Copper-Oxide zu Hochtemperatur-Supraleiterkabeln mit hoher Stromtragfähigkeit verarbeitet – Foto © ITEP, KIT

Supraleiter übertragen elektrischen Strom bei tiefen Temperaturen nahezu verlustfrei – das macht sie für eine ganze Reihe energiesparender Technologien attraktiv. Allerdings sei dafür in der Regel eine Kühlung mit flüssigem Helium auf eine Temperatur nahe minus 269 Grad Celsius notwendig. Ein neues Kabel aus dem KIT, der Hochtemperatursupraleiter Cross Conductor (HTS CroCo), ist schon bei minus 196 Grad Celsius einsatzbereit. „Das liegt an dem speziellen Material, das wir verarbeiten“, erklären Dr. Walter Fietz und Dr. Michael Wolf vom Institut für Technische Physik (ITEP) des KIT. Zum Einsatz komme Rare-Earth Barium-Copper-Oxide (kurz REBCO), dessen supraleitende Eigenschaft schon seit 1987 bekannt ist. Allerdings könne dieser Supraleiter in langen Längen nur in Form dünner Bänder gefertigt werden. „Wir haben nun eine Methode entwickelt, bei der mehrere REBCO-Bänder kreuzförmig angeordnet werden. Dabei entsteht ein Kabel für sehr hohe Ströme“, sagt Fietz.

Stromautobahnen zukünftig schlanker gestalten

Die hohe Stromtragfähigkeit des HTS CroCos spare Platz und Gewicht im Vergleich zu herkömmlichen Kabeln aus Kupfer- oder Aluminium. Auch die Herstellung des Kabels verlaufe besonders effizient: In einem innovativen Fertigungsverfahren, das am KIT entwickelt wurde, werden mehrere Herstellungsschritte miteinander kombiniert. „Zurzeit erreichen wir in einer Demonstrator-Fertigung bereits eine Herstellungsgeschwindigkeit von einem Meter pro Minute“, erläutert Wolf. In einer entsprechend skalierten industriellen Fertigungsanlage wären Kabellängen von mehreren 100 Metern und mehr denkbar, was Kosten spare. Da die supraleitende Schicht, die den hohen Strom trägt, in den fertigen Kabeln nur wenige tausendstel Millimeter dick ist, hielten sich auch die Materialkosten in Grenzen. „Einer Massenproduktion stehen bislang noch hohe Kosten für das aufwendige Herstellungsverfahren der REBCO-Bänder entgegen“, so Wolf, „aber augenblicklich werden vonseiten der Industrie neue Verfahren entwickelt, um diese günstiger zu machen.“

Der CroCo eigne sich für die energiesparende Erzeugung starker Magnetfelder, aber auch zum Transport großer Mengen elektrischer Energie. Damit sollen sich zukünftig beispielsweise große Windparks oder Solarkraftwerke in das Stromnetz integrieren und Stromautobahnen schlanker gestalten lassen. Werde zur Kühlung des CroCo flüssiger Wasserstoff genutzt, könnten sogar chemische und elektrische Energie gemeinsam transportiert werden. „Prinzipiell lässt sich ein CroCo überall dort einsetzen, wo wenig Raum zur Verfügung steht, aber viel elektrische Energie transportiert werden soll“, sagt Fietz. Denkbar sei deshalb auch eine Anwendung in Schiffen und sogar in zukünftigen vollelektrischen Flugzeugen.

-> Quelle: kit.edu/energieeffizientes-supraleiterkabel-fuer-zukunftstechnologien