„Immer höherer Stellenwert“

Bessere Ressourcennutzung und zirkuläres Wirtschaften erhalten laut einer Medienmitteilung für Evonik angesichts zunehmender Rohstoffknappheit und angespannter Lieferketten einen immer höheren Stellenwert. Das bestätigt auch die jüngste Wesentlichkeitsanalyse des Chemie-Unternehmens, in der „Kreislaufwirtschaft“ als eines der Top 3-Themen bewertet wurde. Mit den Aktivitäten will Evonink einer unzureichenden Verfügbarkeit von Ressourcen in der Lieferkette und in der Produktion entgegen. Zudem eröffnen sich für Evonik durch Circular Economy neue Geschäftsmöglichkeiten und attraktive Wachstumschancen. Solarify dokumentiert die Medienmitteilung.

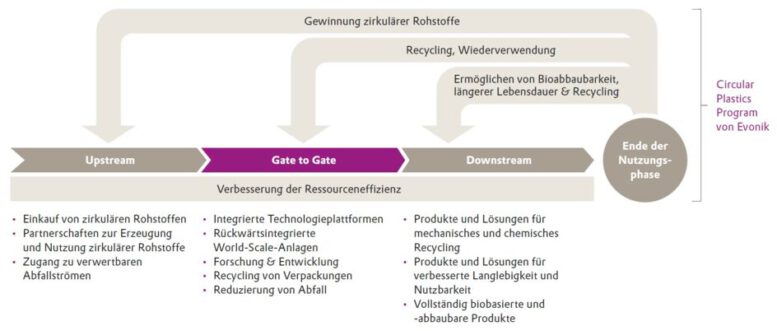

Evoniks Beitrag zur Circular Economy – Grafik © evonik.com

Global Circular Plastics Program

„In unserem Global Circular Plastics Program bündeln wir konzernweit unsere zirkulären Aktivitäten mit Schwerpunkt auf Kunststoffe entlang der gesamten Wertschöpfungskette. Das Programm umfasst kurz- bis mittelfristige Projekte mit einem klaren Fokus auf Kommerzialisierung. Diese adressieren beispielsweise

- den Einsatz zirkulärer Rohstoffe,

- die Entwicklung von Lösungen zu mechanischen und chemischen Recyclingtechnologien sowie

- die Entwicklung innovativer Geschäftsmodelle, die die Anforderungen der Circular Economy berücksichtigen.

Die intensive Auseinandersetzung mit den eigenen Wertschöpfungsketten und entsprechende Partnerschaften sind für uns bedeutende Schlüssel, um die Transformation hin zu zirkulären Wirtschaftsformen zu unterstützen. Insgesamt rechnen wir ab 2030 mit einem zusätzlichen Umsatz aus dem Global Circular Plastics Program von mehr als 350 Millionen € pro Jahr.

Evoniks Beitrag zur Circular Economy entlang der Wertschöpfungskette

Upstream

Die Beschaffung zirkulärer Rohstoffe ist ein wichtiger Hebel, den eigenen Fußabdruck und insbesondere Scope-3-Emissionen zu verringern. Deshalb wollen wir zunehmend alternative Rohstoffe für die Herstellung unserer Produkte einsetzen. Dabei kann es sich um rezyklierte Sekundärrohstoffe aus fossilen und biobasierten Abfallquellen, biobasierte Primärrohstoffe oder CO2-basierte Rohstoffe handeln. Wir sind bestrebt, den Anteil nachwachsender Rohstoffe zu erhöhen. Dazu prüfen wir technische, wirtschaftliche, ökologische und soziale Gesichtspunkte. Eine Herausforderung bleibt die begrenzte Verfügbarkeit zirkulärer Rohstoffe aufgrund regional schwankender Angebote.

Gate to Gate

Ein Umsatzanteil von 84 Prozent außerhalb Deutschlands unterstreicht die globale Ausrichtung unseres Geschäfts. Wir betreiben Produktionsanlagen in 27 Ländern und sind damit nah an unseren Märkten und Kunden. Unsere größten Produktionsstandorte Marl, Wesseling, Rheinfelden, Antwerpen (Belgien), Mobile (Alabama, USA), Schanghai (China) und Singapur betreiben integrierte Technologieplattformen, die überwiegend für mehrere Geschäftsgebiete produzieren. So erzielen wir wertvolle Skaleneffekte und eine sehr gute Verwertung unserer Stoffströme im Verbund. Kontinuierliche Prozessoptimierung und Ressourcenschonung haben in der Produktion von Evonik seit jeher eine hohe Bedeutung.

Downstream

Auch über den Verlauf der Produktnutzung und am Ende der Produktlebenszeit bietet Evonik Lösungen, die zirkuläres Wirtschaften unterstützen. So erhöhen unsere Additive die Haltbarkeit der Produkte unserer Kunden und tragen damit zur Ressourcenschonung bei. Außerdem verbessern unsere Additive mechanische und chemische Recyclingprozesse sowie Rezyklate. Im Bereich des mechanischen Recyclings stellt Evonik ein umfassendes Portfolio von Additiven bereit, mit denen wir unsere Partner unterstützen, Effizienz und Qualität ihrer zirkulären Prozesse zu optimieren.

Mit unseren Tensiden lassen sich beispielsweise Druckfarben von Altkunststoffen schneller abwaschen und Farbrückstände im rezyklierten Kunststoff verringern. Zudem verbleibt nach dem Waschen auf dem Kunststoff weniger Wasser, sodass Zeit und Energie beim Trocknungsprozess eingespart werden können. Unsere Additive minimieren auch den Geruch und verbessern die Verarbeitung und die mechanischen Produkteigenschaften von Rezyklaten. Im Ergebnis lassen sich so höhere Mengen an sekundären Materialien erzielen. Zudem arbeiten wir in einem gemeinsamen Projekt mit BMW und weiteren Unternehmen entlang der Wertschöpfungskette an dem Ziel, einen hohen Anteil an Rezyklaten für Komponenten von PKws zu ermöglichen.

Seit 2021 haben wir eine Partnerschaft mit Wildplastics – einem Start-up, das in Ländern mit unzureichendem Abfallmanagementsystem durch faire Bezahlung das Einsammeln von Kunststoffabfall aus der Natur fördert. Die recycelten Kunststoffe kommen beispielsweise als hochwertige Müllsäcke wieder zum Einsatz. Neben dem Bereitstellen von Additiven für den Wasch- und Verarbeitungsprozess bieten wir Wildplastics ein umfassendes Netzwerk und unterstützen damit gleichzeitig den Aufbau von Arbeitsplätzen in den betreffenden Ländern.

Mit unseren Technologien und Produkten ermöglichen wir, Altreifen am Ende des Lebenszyklus wieder in hochwertige Anwendungen zu recyclieren und damit eine Verbrennung zu vermeiden. Unsere Partner ersetzen in Straßenasphalt fossiles Bitumen durch Reifengranulat und tragen somit zu einer Verringerung des ökologischen Fußabdrucks bei. Neben geringerem Verkehrslärm (Flüsterasphalt) und niedrigerem Benzinverbrauch der Autos ist der Straßenbelag damit deutlich langlebiger, recyclingfähig und der Wartungsbedarf geringer.

Das chemische Recycling bietet einen Lösungsansatz für Kunststoffabfallströme, die sich mechanisch nicht ökoeffizient oder technisch recyceln lassen. Dies betrifft zum einen gemischte, stark verschmutzte oder gefärbte thermoplastische Kunststoffe und zum anderen Duroplaste, die nicht aufgeschmolzen werden können. Evonik stellt ihren Partnern dazu Additive, Adsorbentien, Katalysatoren und Prozess-Know-how zur Verfügung. Damit ermöglichen wir das chemische Recycling von Kunststoffresten, die sonst verbrannt oder deponiert würden. Evonik hat Prozesse für das chemische Recycling entwickelt, mit denen aus Polyurethanen die Grundbausteine zurückgewonnen und für die Herstellung neuer Polyurethane verwendet werden können. Dazu liefern wir mit unserem Know-how bei Katalysatoren und in der Prozesstechnik wichtige Beiträge. Auch bei PET-Verpackungen und gefärbten PET-Kunststoffen, die für das mechanische Recycling ungeeignet sind, sorgen unsere Katalysatoren und Prozesstechniken dafür, dass diese am Ende des Lebenszyklus einem Recycling zugeführt werden können.

Bei stark gemischten oder verschmutzten Kunststoffströmen tragen wir dazu bei, die Verbrennung von Kunststoffen zu vermeiden und stattdessen die Herstellung von Pyrolyseölen zu ermöglichen. Hierbei werden Kunststoffströme bei hoher Temperatur unter Luftausschluss in ein Pyrolyseöl umgewandelt, das als Ersatz für fossiles Naphtha im Cracker eingesetzt werden kann, um so Grundbausteine für die Polymersynthese bereitzustellen. Die Technologie befindet sich aktuell noch im Pilotmaßstab. Um dazu beizutragen, den ökologischen und ökonomischen Anforderungen auch im Großmaßstab zu genügen, haben wir unser Angebot im Bereich von Produkten zur Herstellung von Pyrolyseölen ausgebaut. Hierbei liefert Evonik Adsorbenzien und Katalysatoren zur Abtrennung von Kontaminationen und zur Aufreinigung sowie Additive, die eine Verarbeitung der Pyrolyseöle bei niedrigen Temperaturen ermöglichen. Mit unseren SiYPro™-Additiven helfen wir unseren Partnern, den Herstellungsprozess robuster und sicherer zu machen. Eine weitere Möglichkeit, um auch sehr stark verunreinigte oder gemischte Kunststoffströme im Kreislauf zu halten, bietet die Herstellung von Synthesegas, wofür wir ebenfalls Aufreinigungstechnologien wie Adsorbenzien entwickeln.

Auch beim Design for Recycling kommen Evonik-Technologien zum Einsatz. Das gilt beispielsweise für Heißsiegelbindemittel (DEGALAN®), die Joghurtbecher aus nur einem Material ermöglichen, sodass Deckel und Becher in einem recycelt werden können. Bislang werden Becher aufgrund des anhaftenden Aludeckels verbrannt. Auf der Kunststoffmesse (K Messe) in Düsseldorf haben wir 2022 zudem ein Konzept für einen 3D gedruckten Monomaterial-Autositz präsentiert: Dabei ersetzt Polyamid 12 alle Materialien des Sitzes wie Kunststoffe, Metalle, Schäume und Textilien, wodurch ein kosteneffizientes und ökologisches mechanisches Recycling leicht möglich ist. Das Konzept soll andere Produktdesigner inspirieren, die Materialvielfalt möglichst zu reduzieren. Neue Geschäftsmodelle wie beispielsweise Leasingmodelle können solche Konzepte auch in preissensitiveren Märkten ermöglichen.

Eine lange Lebensdauer und gute Nutzbarkeit von Produkten sorgt dafür, dass Ressourcen und Abfälle reduziert werden, die sonst bei Maßnahmen zur Erhaltung oder erneuten Produktion eingesetzt worden bzw. entstanden wären. Ein gutes Beispiel sind unsere Additive für den Bautenschutz, die Stabilität und Ästhetik von Betonstrukturen vor Wetter- und Umwelteinflüsse schützen.

Für Produkte und Inhaltsstoffe, die aufgrund ihrer Beschaffenheit oder Anwendung schwierig bis gar nicht gesammelt und einer Wiederverwertung zugeführt werden können, benötigt es eine alternative Lösung für Zirkularität. Diese bietet Evonik beispielsweise mit Biotensiden, die vollständig auf nachwachsenden Rohstoffen basieren und zu 100 Prozent biologisch abbaubar sind.“