Filterung von Industrieabgasen

Carbon2Chem® (siehe: solarify.eu/carbon2chem) könnte Unterstützung durch einen neuen Batterietyp erfahren: der soll nämlich CO2 aus der Luft absorbieren. Dank eines einfachen Herstellungsprozesses liegen die Kosten pro Tonne bei nur 45 bis 90 Euro. Die Entwickler vom MIT sehen als mögliche Einsatzszenarien die Filterung von Kraftwerks- und Industrieabgasen – sie haben ihre Entwicklung in der Zeitschrift Energy and Environmental Science publiziert.

Carbon2Chem – altes Stahlwerk Thyssen – Foto © Gerhard Hofmann, Agentur Zukunft für Solarify

Das neue System kann das Gas in nahezu jeder Konzentration bearbeiten, bis hinunter zu den derzeit mehr als 400 Teilen pro Million (ppm) in der Atmosphäre. Die meisten Methoden zur Entfernung von Kohlendioxid aus einem Gasstrom erfordern höhere Konzentrationen, wie sie beispielsweise in den Rauchgasemissionen von Kraftwerken auf Basis fossiler Brennstoffe vorkommen. Es wurden einige Varianten entwickelt, die mit den niedrigen Konzentrationen in der Luft arbeiten können, aber die neue Methode ist deutlich weniger energieintensiv und teuer, sagen die Forscher.

Die Technik, die auf der Weitergabe von Luft durch einen Stapel geladener elektrochemischer Platten basiert, wird in einem neuen Beitrag in der Zeitschrift Energy and Environmental Science beschrieben, von MIT-Postdoc Sahag Voskian, der die Arbeit während seiner Doktorarbeit entwickelte, und T. Alan Hatton, Ralph Landau Professor für Chemieingenieurwesen.

Das Gerät ist im Wesentlichen eine große, spezialisierte Batterie, die Kohlendioxid aus der Luft (oder einem anderen Gasstrom) absorbiert, die über ihre Elektroden fließt, während sie aufgeladen wird, und dann das Gas freisetzt, während sie entladen wird. Im Betrieb würde das Gerät einfach zwischen Be- und Entladen wechseln, wobei während des Ladezyklus Frischluft oder Speisegas durch das System geblasen wird und dann das reine, konzentrierte Kohlendioxid während des Entladevorgangs ausströmt.

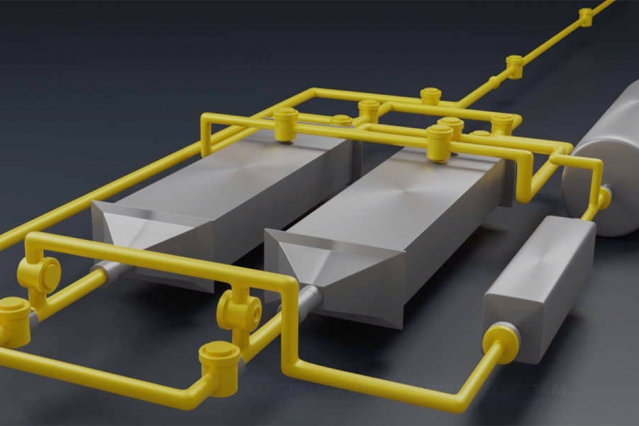

In diesem Schaubild des neuen Systems gelangt die von oben rechts eintretende Luft in eine von zwei Kammern (graue rechteckige Strukturen), die Batterieelektroden enthalten, die das Kohlendioxid anziehen. Dann wird der Luftstrom auf die andere Kammer umgeschaltet, während das angesammelte Kohlendioxid in der ersten Kammer in einen separaten Speichertank geleitet wird (rechts). Diese wechselnden Durchflüsse ermöglichen einen kontinuierlichen Betrieb des zweistufigen Prozesses – Bild © mit freundlicher Genehmigung der Forscher

Während sich die Batterie auflädt, findet eine elektrochemische Reaktion an der Oberfläche eines jeden Elektrodenstapels statt. Diese sind mit einer Verbindung aus Kohlenstoffnanoröhren beschichtet, die als Polyanthrachinon bezeichnet wird. Die Elektroden haben eine natürliche Affinität zu Kohlendioxid und reagieren leicht mit ihren Molekülen im Luftstrom oder Einsatzgas, auch wenn sie in sehr niedrigen Konzentrationen vorliegen. Die umgekehrte Reaktion findet statt, wenn die Batterie entladen wird – wobei das Gerät einen Teil der für das gesamte System benötigten Energie bereitstellen kann – und dabei einen Strom von reinem Kohlendioxid ausscheidet. Das gesamte System arbeitet bei Raumtemperatur und normalem Luftdruck.

„Der größte Vorteil dieser Technologie gegenüber den meisten anderen Technologien zur Kohlendioxidabscheidung oder -absorption ist die binäre Natur der Affinität des Adsorbens zu Kohlendioxid“, erklärt Voskian. Mit anderen Worten, das Elektrodenmaterial hat naturgemäß „entweder eine hohe oder gar keine Affinität“, je nach Lade- oder Entladezustand der Batterie. Andere Reaktionen, die zur CO2-Abscheidung verwendet werden, erfordern chemische Zwischenverarbeitungsschritte oder den Einsatz signifikanter Energie wie Wärme oder Druckdifferenzen.

„Diese binäre Affinität ermöglicht die Abscheidung von Kohlendioxid aus jeder Konzentration, einschließlich 400 Teilen pro Million, und ermöglicht seine Freisetzung in jeden Trägerstrom, einschließlich 100 Prozent CO2„, so Voskian. Das heißt, da jedes Gas durch den Stapel dieser flachen elektrochemischen Zellen strömt, wird während des Freigabeschrittes das abgefangene Kohlendioxid mitgerissen. Wenn das gewünschte Endprodukt beispielsweise reines Kohlendioxid für die Karbonisierung von Getränken ist, kann ein Strom des reinen Gases durch die Platten geblasen werden. Das eingeschlossene Gas wird dann von den Platten freigesetzt und fließt in den Strom.

In einigen Softdrink-Abfüllanlagen werden fossile Brennstoffe verbrannt, um das Kohlendioxid zu erzeugen, das benötigt wird, um den Getränken ihr Sprudeln zu verleihen. Ebenso verbrennen einige Landwirte Erdgas, um Kohlendioxid zu produzieren und ihre Pflanzen in Gewächshäusern zu ernähren. Das neue System könnte diesen Bedarf an fossilen Brennstoffen in diesen Anwendungen eliminieren und dabei das Treibhausgas direkt aus der Luft nehmen, sagt Voskian. Alternativ könnte der reine Kohlendioxidstrom komprimiert und unter Tage zur langfristigen Entsorgung eingespritzt oder sogar durch eine Reihe von chemischen und elektrochemischen Prozessen zu Kraftstoff verarbeitet werden.

Der Prozess, den dieses System zur Abscheidung und Freisetzung von Kohlendioxid anwendet, ist „revolutionär“, sagt er. „All dies geschieht unter Umgebungsbedingungen – es ist kein Einsatz von Wärme, Druck oder Chemikalien erforderlich. Es sind nur diese sehr dünnen Bleche, bei denen beide Oberflächen aktiv sind, die in einer Box gestapelt und an eine Stromquelle angeschlossen werden können.“

„In meinen Labors haben wir uns bemüht, neue Technologien zu entwickeln, um eine Reihe von Umweltproblemen anzugehen, die den Bedarf an thermischen Energiequellen, Änderungen des Systemdrucks oder den Zusatz von Chemikalien zur Vervollständigung der Trenn- und Freisetzungszyklen vermeiden“, sagt Hatton. „Diese Kohlendioxid-Abscheidungstechnologie ist ein klares Beispiel für die Leistungsfähigkeit elektrochemischer Ansätze, die nur geringe Spannungsschwankungen erfordern, um die Separationen anzutreiben.“

In einer Arbeitsanlage – zum Beispiel in einem Kraftwerk, in dem kontinuierlich Abgas produziert wird – könnten zwei solcher Stapel der elektrochemischen Zellen nebeneinander aufgestellt werden, um parallel zu arbeiten, wobei das Rauchgas zunächst auf einen Satz zur Kohlenstoffabscheidung gerichtet und dann auf den zweiten Satz umgeleitet wird, während der erste Satz in seinen Entladekreislauf geht. Durch das Hin- und Herwechseln kann das System das Gas immer sowohl erfassen als auch abführen. Im Labor hat das Team bewiesen, dass das System mindestens 7.000 Lade-/Entladezyklen aushält, mit einem Effizienzverlust von 30 Prozent über diesen Zeitraum. Die Forscher schätzen, dass sie das auf 20.000 bis 50.000 Zyklen leicht verbessern können.

Die Elektroden selbst können mit den üblichen chemischen Verarbeitungsmethoden hergestellt werden. Während das heute im Labor geschieht, kann es so angepasst werden, dass es letztendlich in großen Mengen durch einen Rolle-zu-Rolle-Herstellungsprozess ähnlich einer Zeitungsdruckmaschine hergestellt werden kann, sagt Voskian. „Wir haben sehr kostengünstige Techniken entwickelt“, sagt er und schätzt, dass sie für etwa zehn Dollar pro Quadratmeter Elektrode hergestellt werden könnten.

Im Vergleich zu anderen bestehenden CO2-Abscheidungstechnologien ist dieses System sehr energieeffizient und verbraucht etwa ein Gigajoule Energie pro Tonne abgefangenem Kohlendioxid. Andere bestehende Methoden haben einen Energieverbrauch, der zwischen 1 und 10 Gigajoule pro Tonne variiert, abhängig von der Kohlendioxidkonzentration im Einlass, sagt Voskian.

Die Forscher haben eine Firma namens Verdox gegründet, um das Verfahren zu kommerzialisieren, und hoffen, in den nächsten Jahren eine Pilotanlage zu entwickeln, sagt er. Und das System ist sehr einfach zu skalieren, sagt er: „Wenn Sie mehr Kapazität wollen, müssen Sie nur mehr Elektroden herstellen.

->Quellen: