Silicium, Silber und Zinn zurückgewinnen

Jährlich fallen in Deutschland rund 10 000 Tonnen Silizium aus alten PV-Modulen an – ab 2029 dürften es mehrere Hunderttausend Tonnen sein, denn dann werden die Anlagen aus der zwanzigjährigen EEG-Förderung fallen, die in der ersten großen Ausbauwelle zwischen 2009 und 2011 installiert worden sind. Durch das Recycling der Aluminiumrahmen (10-15 % Gewichtsanteil) und des Deckglases (70-75 % Gewichtsanteil) wird die gesetzlich vorgeschriebene Quote zwar erreicht, es stellt aber in Bezug auf Nachhaltigkeit und Ressourcenschonung keine befriedigende Lösung dar. Die abgetrennte Restfraktion aus Silicium, Silberkontakten, Zinn und schwermetallhaltigem Lot (Blei) wird zusammen mit der Kunststofffolie i. a. verbrannt. Jetzt wollen die Fraunhofer-Institute für Solare Energiesysteme (ISE) in Freiburg und für Silizium-Photovoltaik (CSP) in Halle an der Saale gemeinsam mit dem Recycler Reiling aus Harsewinkel bei Gütersloh mit einer neu entwickelten Technik das Silizium in nahezu reiner Form zurückgewinnen – unabhängig von den Modul-Herstellern, wie die Projektpartner hervorheben.

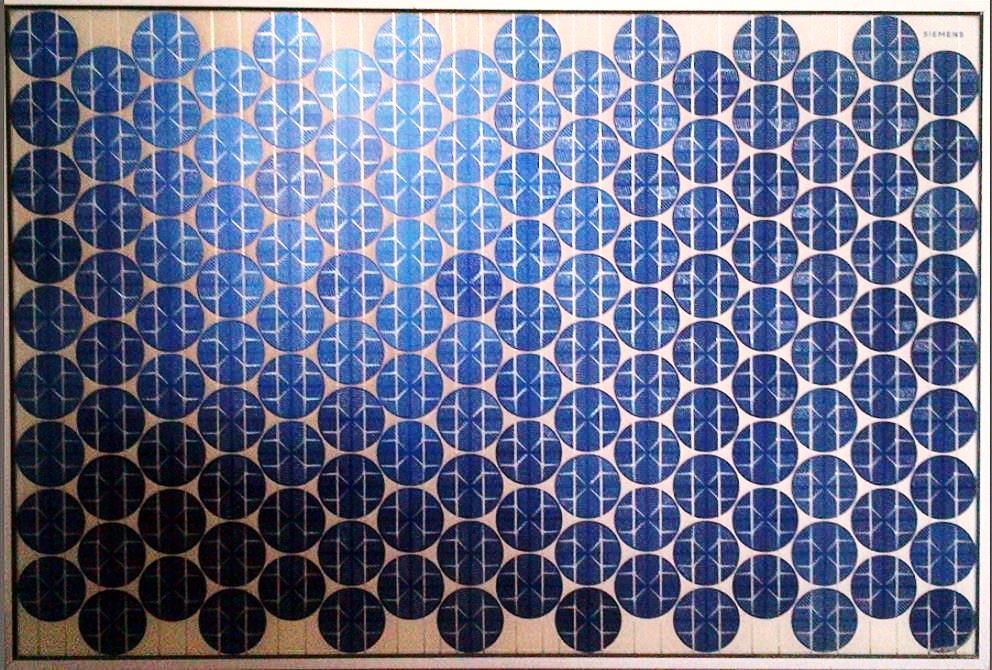

35 Jahre altes PV-Modul von SIEMENS-Interatom – derzeit sind in Europa 8,1 Millionen Tonnen PV-Module installiert (Quelle: PV-Cycle); das bifa-Umweltinstitut geht für 2018 von ungefähr 10.000 t End-of-Life (EoL) Modulen aus; für 2022-2023 werden bereit 100.000 t/a erwartet – Tendenz weiter steigend. Hinsichtlich der CO2-Bilanz trägt insbesondere die Reinigung von Silicium mit einem CO2-Äquivalent von 30-35 kg pro kg Solarsilicium am stärksten zur CO2-Emission bei – Foto © Gerhard Hofmann für Solarify

Derzeit sind in Europa 8,1 Millionen Tonnen PV-Module installiert (Quelle: PV-Cycle); das bifa-Umweltinstitut geht für 2018 von ungefähr 10.000 t End-of-Life (EoL) Modulen aus; für 2022-2023 werden bereit 100.000 t/a erwartet – Tendenz weiter steigend. Hinsichtlich der CO2 Bilanz trägt insbesondere die Reinigung von Silicium mit einem CO2 Äquivalent von 30-35 kg pro kg Solarsilicium am stärksten zur CO2 Emission bei. In der Außenstelle in Halle/Saale, dem Fraunhofer Center für Siliziumphotovoltaik (CSP) werden verschiedene Trennprozesse, Reinigungsverfahren und Schmelz-, Kristallisationstechnologien eingesetzt und weiterentwickelt, um skalierbare, kostengünstige Recyclingverfahren anzubieten.

ISE-Forscher haben aus dem recycelten Silizium neue Solarzellen hergestellt, die mit 19,7 Prozent allerdings einen niedrigeren Wirkungsgrad haben als Premium-Zellen aus frischem kristallinem Silizium. Diese kommen auf 22,2 Prozent. Hinsichtlich der Lebensdauer schenken sich beide dagegen nichts.

Die Rückführung der Wertstoffe von Photovoltaik-Modulen nach Ablauf ihrer Lebensdauer stellt einen wichtigen Faktor der Energiewende und der Ressourcenplanung dar. Am Fraunhofer CSP werden neue Verfahren erprobt, um Wafer- und Zellschrott aufzureinigen, Trennprozesse aufzubauen und insbesondere das Solarsilizium wieder dem Stoffkreislauf zuzuführen. Hierzu stehen spezielle Aufschmelzanlagen zur Verfügung, welche über Induktionsheizung schnelle Aufheiz- und Abkühlprozesse erlauben.

Nasschemische Arbeitsschritte zur Ablösung von Beschichtungen und zur Entfernung metallischer Rückstände sind in der Entwicklung, an neuen Verfahren zur segregationsbasierten Reinigung von Silizium wird gearbeitet. Weitere Möglichkeiten, die angeboten werden, sind die Verwendung von Getterprozessen, das induktive Vakuumschmelzen, Einbringen von Gaslanzen in die Schmelze oder das aktive Durchmischen von Siliziumschmelzen.

Über Spurenanalytik kann die Effizienz der Reinigungsverfahren quantifiziert werden. Für das aufgereinigte Silizium stehen dann die verschiedenen Kristallisationstechnologien zur Weiterverarbeitung zur Verfügung, wie zum Beispiel das Czochralski-Verfahren oder die Blockerstarrung, um das Silizium wieder in den Wertstoffkreislauf zurückzubringen.

ine der großen Herausforderungen besteht darin, dass es eine Vielzahl unterschiedlicher verbauter Modultypen und Modulgrößen gibt, die Recycling-Prozesse aber möglichst universell einsetzbar sein sollen. Abb. 1 fasst zusammen, welche Rohstoffanteile pro Tonne kristalline PV-Module verarbeitet sind. Die Schwankungsbreite der Angaben entspringt den unterschiedlichen Modultypen bzw. dem Herstellungsjahr. Besonders der Silberverbrauch pro Zelle wurde drastisch reduziert. Betrug er vor wenigen Jahren noch bis zu 30 g pro Modul, liegt er heute bei < 10g pro 60-Zellen Modul. Die eingesetzten Trennverfahren (wir verwenden thermische, mechanische und chemische Trennmethoden) müssen sehr robust sein, da der laminierte Folien-Zell-Verbund eine äußerst starke Haftung aufweist.

->Quellen: