BMBF-gefördertes Projekt zur Gewinnung von reinem Wasserstoff gestartet

Wie lässt sich klimaneutral, unabhängig von Sonneneinstrahlung bzw. Windaufkommen reiner Wasserstoff herstellen, der dann zum Betrieb von Brennstoffzellen oder für den Einsatz in der Halbleiterindustrie verwendet werden kann? Dieser Frage widmet sich jetzt ein Forschungsprojekt, an dem neben dem Fraunhofer-Institut für Schicht- und Oberflächentechnik IST auch das Fraunhofer-Institut für Umwelt- Sicherheits- und Energietechnik UMSICHT sowie die Veolia Umweltservice Süd GmbH & Co. KG beteiligt sind. Organische Abfälle sollen dabei als Ausgangsstoffe für die alternative Wasserstofferzeugung dienen.

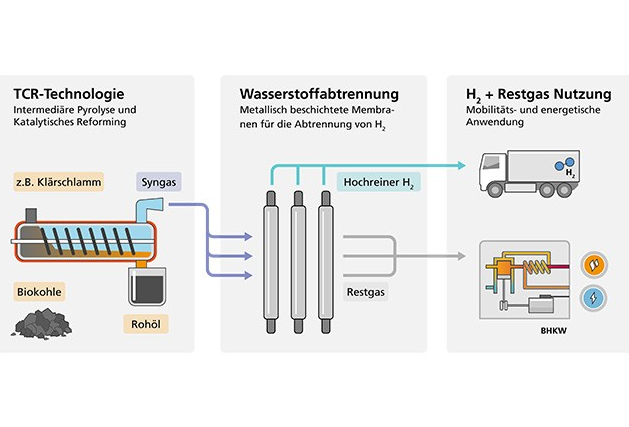

Ablauf des Prozesses zur Wasserstoffgewinnung aus biogenen Ersatzbrennstoffen – Grafik © Fraunhofer UMSICHT

Konkret soll innerhalb des Projekts ein zweiteiliger Prozess entwickelt werden, um aus anfallenden biogenen Ersatzbrennstoffen wie z.B. Klärschlamm hochreinen Wasserstoff zu gewinnen. Dabei soll in einem ersten Schritt aus den biogenen Reststoffen mit Hilfe eines thermochemischen Konversionsprozesses ein wasserstoffreiches Synthesegas erzeugt werden. Anschließend ist geplant, hochreinen Wasserstoff mittels metallisch beschichteter Membranen abzutrennen. Vorteile für den Abfallentsorger sind eine hochwertigere stoffliche Entsorgung und eine ganzheitliche interne Entsorgung im Unternehmen.

Das Verfahren der dezentralen Herstellung von hochreinem Wasserstoff liefert zudem einen wichtigen weiteren Baustein zur nationalen Wasserstoffstrategie, nach der der Industriestandort Deutschland mit Hilfe von Wasserstoff klimafreundlich umstrukturiert werden soll. Durch den Einsatz kann die Menge am inländisch erzeugten grünen Wasserstoff deutlich erhöht werden. Gleichzeitig werden Risiken bezüglich Abhängigkeiten, fehlender Versorgungssicherheit oder ein verstärkter Rückgriff auf fossile Energieträger reduziert.

TCR-Technologie: CO2-neutrale Energieträger aus biogenen Reststoffen

Mit der Fraunhofer TCR-Technologie lässt sich ein breites Spektrum biogener Rest- und Abfallstoffe in speicherbare Energieträger umwandeln. Diese Produkte sind die Ausgangsbasis für zum Beispiel synthetische Kraftstoffe der nächsten Generation oder Grundstoffe der chemischen Industrie. Das Fraunhofer Institut UMSICHT in Sulzbach-Rosenberg hat an den Fraunhofer-Standorten Sulzbach-Rosenberg und Straubing ein neues Verfahren zur Verwertung von Biomassereststoffen entwickelt: das thermokatalytische Reforming (TCR®).

Beim „thermo-katalytischen Reforming“ (TCR-Verfahren) wird Restbiomasse in Synthesegas, Karbonisat und flüssiges Bio-Rohöl umgewandelt, das den Ausgangsstoff für synthetische Kraftstoffe bildet.

In einer ersten Stufe wird die Biomasse in einem kontinuierlich arbeitenden Schneckenreaktor unter Sauerstoffabschluss bei mittleren Temperaturen (< 500 °Celsius) schonend in Biokohle und flüchtige Bestandteile zerlegt. Die Bildung von Teer und anderen Schadstoffen wird durch optimierte Prozessbedingungen in den verschiedenen Reaktorzonen vermieden.

Zweite Stufe: In einem Post-Reformer werden die Kohle und Dämpfe bei Temperaturen bis zu 700 °Celsius katalytisch weiter veredelt, um die Gasausbeute und die Produktqualität zu verbessern. Anschließend werden die Dämpfe abgekühlt. Bei der Kondensation werden Öl und Prozesswasser getrennt. Das verbleibende Gas wird gereinigt.

Drei Produkte: Öl, Gas, Kohle

Im Ergebnis entstehen drei Produkte:

- Synthesegas, ein staubfreies Produktgas mit einem sehr hohen Wasserstoffgehalt, der bis zu 50 Prozent betragen kann.

- Karbonisat („Biokohle“) mit hohem Kohlenstoffanteil, das in-situ als Katalysator im TCR-Prozess selbst genutzt wird, als Bodenverbesserer dienen oder eingelagert werden kann.

- Ein Pyrolyseöl von erdölähnlicher Konsistenz, das einen hohen Heizwert sowie sehr niedrige Säurewerte (vergleichbar mit pflanzlichen Ölen) aufweist. Es lässt sich entweder in Raffinerien zusammen mit mineralischem Rohöl raffinieren (Co-Processing) oder selbst zu Produkten wie Benzin und Diesel weiterverarbeiten.

Klimaneutrales Rohöl

Die entstehenden Produkte sind klimaneutral. Die benötigte Energie wird aus den eingesetzten Reststoffen erzeugt, somit entstehen kaum CO2-Emissionen im Prozess. Die Einsatzstoffe selbst haben laut Definition keinen „CO2-Rucksack“ (anders als bei Biomasse, die durch den Anbau auch einen kleinen Anteil CO2-Emissionen aufweist).

Die Kohle kann in Böden eingebracht werden, sofern der Einsatzstoff nicht schadstoffbelastet ist. Der in der Kohle enthaltene Kohlenstoff wird dann dauerhaft der Atmosphäre entzogen. (Die Kohle aus dem TCR-Verfahren ist durch die geringen Sauerstoff- und Wasserstoff-Gehalte äußerst stabil und wird nicht im Boden zersetzt). Wird der Kohlenstoff auf diese Weise sequestriert, bekommen die Produkte, also das Öl und das Gas eine negative CO2-Bilanz.

Im Falle der Kraftstofferzeugnung wird auch der benötigte Wasserstoff aus dem Einsatzstoff über das Synthesegas bereitgestellt. Dadurch weisen auch die aus dem TCR-Verfahren erzeugten Kraftstoffe eine annährend neutrale CO2-Bilanz auf.

Vorteile des TCR®-Verfahrens

Die TCR-Technologie hebt sich von anderen Pyrolyseverfahren durch eine hohe Energieeffizienz, ein breites Spektrum an Einsatzstoffen und vor allem eine hohe Produktqualität ab. Die zum Betrieb der Anlage benötigte Wärme wird aus der Restbiomasse erzeugt. Alternativ kann hierfür auch Überschussstrom verwendet werden. Das Gas kann vor Ort in einem Blockheizkraftwerk zur Strom- und Wärmeerzeugung oder zur Synthese von Kraftstoffen dienen. Das Öl lässt sich im Gemisch als lagerfähiger Kraftstoff einsetzen. Die Biokohle kann vergast oder zur Bodenverbesserung verwendet werden.

Breites Einsatzspektrum an Reststoffen

Das TCR-Verfahren funktioniert mit einem breiten Spektrum an Biomassen und Reststoffen ab einem Trockengehalt von 70 Prozent, z.B. Klärschlamm, Gärresten aus Biogasanlagen, Holzresten, Landschaftspflegematerial, industriellen Biomassereststoffen wie Biertreber oder Schlempen aus dem Papierrecycling, Bioabfallfraktionen, Stroh und anderen landwirtschaftlichen Reststoffen bis hin zu Tierexkrementen.

Robuster Prozess mit hoher Energieeffizienz

Der Prozess gewährt eine hohe Betriebsstabilität durch Vermeidung von Staub- und Teerbildung und kann Einsatzgut mit Feuchtegraden bis zu 30 Prozent verarbeiten. Gleichzeitig stellt er Eigenwärme zur Vortrocknung von Biomasse mit einem Feuchtegrad von über 50 Prozent bereit. Etwa 75 Prozent der eingesetzten Energie aus dem Heizwert des Einsatzgutes wird in den Produkten genutzt. Berücksichtigt man die zur Biomassetrocknung bereitgestellte Wärme, stehen etwa 90 Prozent der eingesetzten Energie zur nachhaltigen Nutzung bereit. Durch das containerisierte Anlagendesign können dezentrale Anlagengrößen bereits ab 300 kWel wirtschaftlich sinnvoll realisiert werden.

Großtechnische Anlage im Bau

Aktuell gibt es mehrere TCR-Versuchsanlagen unterschiedlicher Größe: In Chile, der Schweiz, Italien und Kanada sind es Anlagen mit einer Verarbeitungskapazität von zwei Kilogramm Klärschlamm je Stunde. 30 Kilogramm pro Stunde werden in Birmingham, in Sulzbach-Rosenberg und zukünftig in Edmonton verwertet. In Hohenburg (Landkreis Amberg-Sulzbach) entsteht derzeit eine großtechnische Demonstrationsanlage mit einer Kapazität von 500 Kilogramm pro Stunde im Rahmen des EU-Projekts „TO-SYN-FUEL“ (siehe: https://www.solarify.eu/2022/10/08/097-fraunhofer-demonstriert-verfahren-zu-produktion-klimaneutraler-kraftstoffe-aus-klaerschlamm/)

Als Einsatzstoff verarbeitet sie getrockneten Klärschlamm. Sie soll 2020 fertig werden. Damit wird eine erste Produktion möglich, die dem industriellen Maßstab bereits sehr nahe kommt.

->Quellen:

- IST.Fraunhofer.de/nachhaltig-und-klimaneutral-aus-abfall-wird-wasserstoff

- solarify.eu/fraunhofer-demonstriert-verfahren-zu-produktion-klimaneutraler-kraftstoffe-aus-klaerschlamm

- umsicht-suro.fraunhofer.de/de/abteilungen/energietechnik/To-Syn-Fuel

- umsicht-suro.fraunhofer.de/EU-Forschungsprojekt-zu-alternativen-Kraftstoffen-abgeschlossen